Anfertigung des Steuerungskasten

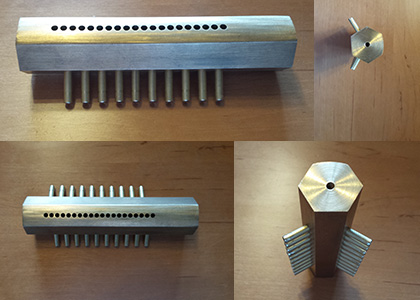

Die ersten Drehteile sind da!

Die Spule für das Lochband, die Rückspulkurbel mit dem Knauf aus Messing.

Sowie einige Kleinteile.

Nachdem ich den Knauf in der Hand hatte, habe ich beschlossen, den Knauf nochmals aus Buchenholz drehen zu lassen. Der ist eindeutig zu schwer!

Apropo drehen lassen. Ich habe meine Drehteile bei Reiner Hinz in Albersdorf fertigen lassen.

Herr Hinz ist wie folgt zu erreichen:

Per Email: reiner.hinz.albersdorf(at)hotmail.de

Telefonisch: 015754261441

Ich habe meine Spule und zwei Riemenscheiben aus POM drehen lassen.

POM Kunststoff ist nicht billig, wird aber im Maschienenbau sehr häufig verwendet. Einfach bei Ebay nach POM Kunststoff suchen.

Die Kurbel

Meine Kurbel ist eine Eigenkonstruktion. Als Vorbilder dienten Bilder aus dem Internet.

Nachdem die Drehteile gefertigt waren, habe ich den Kurbelknauf gebeizt und lackiert.

Damit die Kurbel auf Maß gebaut werden konnte, habe ich mir eine einfache Lehre gebaut.

Im Bild oben, die fertige Lehre, darunter, die Lehre bestückt mit den fertigen Drehteilen.

Die fertige Kurbelstange , eingesetzt in die Lehre.

Unteres Bild, die nun fertige Kurbel.

Das Zuschneiden der Messingröhrchen, für die gesamte Drehorgel.

Ich habe die Messingröhrchen mit einem Rohrschneider für den Heizungsbau zugeschnitten. (Das ist eine super Idee von Reinhard Friederichs.)

Die Länge habe ich mit einer Zirkelschieblehre angerissen. Die kann sogar zum Anreißen auf Hölzern genutzt werden.

Zusätzlich habe ich die zugeschnittenen Röhrchen noch mit einer Rundfeile innen entgratet. Es gibt zwar innen keinen richtigen Grat. Aber durch den Rohrschneider wird das Rohr innen etwas gestaucht.

Der Spieltisch

Der fertige Spieltisch. Die Röhrchen habe ich mit dem Hammer eingeschlagen.

Dadurch sind die Enden etwas gestaucht, das hat aber, denke ich, für die Funktion keine Bedeutung. Die Röhrchen sind dadurch am Ende 1 - 2 zehntel dicker.

Da ich den Spieltisch bereits fertig von Wolf Blümich bekommen hatte, war es schwer, den genauen Durchmesser der Bohrungen zu ermitteln. Es kann also sein, das die Messingröhrchen in 3,9mm Löcher eingeschlagen wurden und nicht in 4mm Löcher. Denn ein Probeeinschlag an einem Teststück mit 4mm Bohrung war einfacher zu bewerkstelligen. Oder aber, mein einfacher 4mm Bohrer war nicht so Maßhaltig. Denn der Spieltisch soll auf einer CNC Maschine gefertigt worden sein.

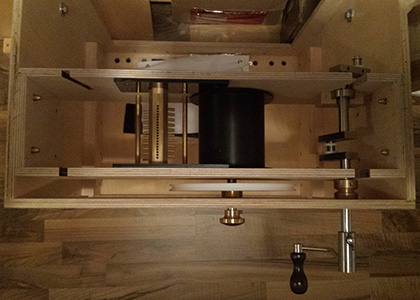

Der Steuerungskasten provisorisch eingebaut.

Komplett mit Spieltisch, Spule, Antriebsrad, Kurbel und Kurbelwelle.

Die zweite Lagerschale für das zweite, hintere Kugellager ist noch nicht aufgeschraubt. Und der Steuerkasten ist auch nur mit vier Schrauben befestigt. Eigentlich hält der Kasten durch die Messingröhrchen auch ohne Schrauben.

Testweise mal ein Lochband eingelegt. Das Lochband ist selbstgestanzt, allerdings nicht von mir, sondern von Reinhard Friederichs, der mir das Band "Kuckukswalzer" geschenkt hat. Die Spule, auf die das band aufgewickelt ist, ist auch selbst gebaut.

Das Notenband wird sehr genau geführt. Soll heißen, die Einzelteile sind soweit maßhaltig zusammengebaut.

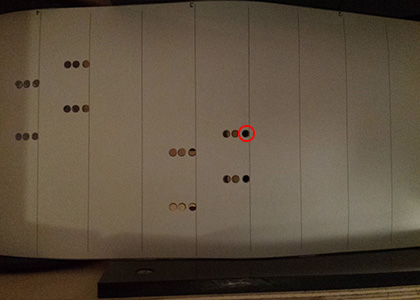

Der rote Kreis zeigt eines der beiden, senkrecht übereinanderliegenden, Löcher, die deckungsgenau die Löcher, des sich darunter befindlichen Spieltisches "abdecken".

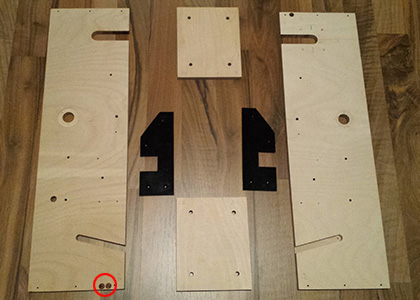

Der Rahmen des Steuerungskastens. Ich habe die Ausschnitte für die Kurbelwelle beide nach oben hin ausgeschnitten. Dadurch kann man die Kurbelwelle zu jeder Zeit ein- und ausbauen.

Damit man nach dem Lackieren noch weiß, welches Bauteil, wo an ein anderes geschraubt wird, habe ich die Teile mit einem Brennstempel markiert. Siehe roter Kreis. Die rechte Platte hat oben nur einen Stempel.

Das habe ich für das ganze Gehäuse angewandt.

Eigentlich sind ja alle Teile des Gehäuses unterschiedlich, außer die vier Sockelplatten. Auf jeden fall ist man durch die Markierungen auf der sicheren Seite.

Aber gerade die kleinen Stirnplatten dürfen nicht verwechselt werden. Denn der Steuerungskasten wird ja mit den jeweils 4 Bohrungen, durch das Einstecken der Messingröhrchen, am Gehäuse fixiert. Hier muss dann die richtige Platte an der richtigen Stelle sitzen.

Die Lochbandführungsplatten wurden übrigens aus schwarzem POM gefertigt.

Nach der Lackierung!

Fertig zusammengebaut!

Detailbild des "Pins" zum Befestigen der Lochbandöse an der Aufwickelspule.

Folgender Aufbau:

Die 3mm Messingsenkkopfschraube hält mit einem winzigen Stück eines 4mm Messingröhrchen einen versenkten Neodymmagneten. Anstatt einer Senkkopfschraube könnte man natürlich auch eine normale Schraube nehmen.

Der Magnet hält die Befetigungs-Metallöse des Lochbandes fest. Die Messingschraube verhindert dann beim Aufspulen ein Wegrutschen des Lochbandes.

Ein super Vorteil ist, das man sofort losspielen kann und die Aufwickelspule nicht zuerst mit dem Lochband umwickeln muss. Da sich die Öse des Lochbandes durch den Magneten nicht mehr löst.

Der Neodymmagnet hat die Abmessungen 6x3x3mm

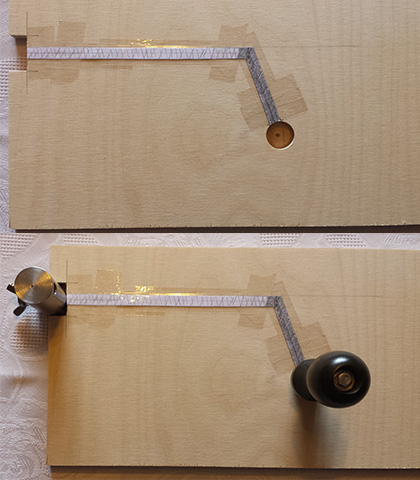

Der Steuerkasten fertig eingebaut im Gehäuse. Mit der fertigen Klappe.

Oben im Bild: Position der Klappe beim Lochbandeinlegen.

Unten im Bild: Position der Klappe mit der Rillenwelle auf dem Spieltisch.

Ich habe die Klappe wie in der Baubeschreibung gebaut. Bei vielen Selbstbaukollegen wird die Klappe immer mit Schrauben befestigt. Ich habe hier die in der Baubeschreibung angegebenen Lagerstifte verwendet. Auch wird meine Klappe nur von einer Messingstange zusammengehalten. Das funktioniert problemlos.

Dadurch, dass nur eine Stange verwendet wird, hat man viel Platz, um das Lochband auf die Aufwickelspule zu setzen.

Anfangs klemmte die Klappe beim Einlegen ein wenig, dann wurde von der Stange etwas abfefeilt. Was leider etwas zu viel war, trotz Sorgfalt. Als Ausgleich habe ich einfach ein Stück Papier zwischen Klappenrahmen und Achse mit eingeschraubt. Nun läuft die Rillenwelle superleicht. Am Auflagepunkt der Rillenwelle auf dem Spieltisch habe ich die beiden Klappenrahmen etwas ausgefeilt. Siehe im oberen Bildteil die beiden Enden der Rillenwelle.

Auch habe ich für den Klappenrahmen einen 2,5x20mm Aluminiumstreifen verwendet. 15mm konnte ich nicht auftreiben. Die 5mm stehen einfach nach oben über.

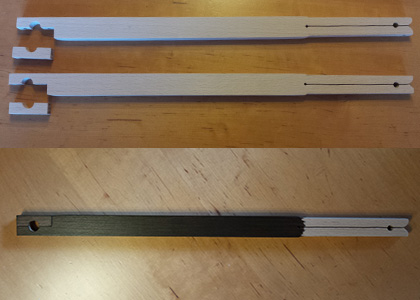

Die Pleuelstangen.

Oben im Rohzustand, unten fertig lackiert (hier nur eine Pleuelstange).

Ich habe die Pleuelstangen im unteren Bereich 5mm dünner ausgeführt.

Da hatte ich mich mit dem Platz für die Schrauben vermessen. Eigentlich geht der einbau mit Schraube doch, wenn man den Balg in die obere Position hebt.

Aber 5mm mehr Platz sind immer gut. Und die Stabilität leidet nicht darunter.

Der untere Bereich wurde nicht gebeizt, da die Grundplatte ind der Balg auch den normalen Holzton haben. Auch konnte das freie Stück beim Beizen, zum festhalten genutzt werden.