Anfertigung der Balganlage

Die Balganlage besteht aus den beiden Schöpfbalgen und dem Speicherbalg.

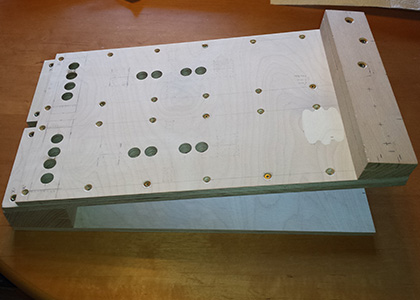

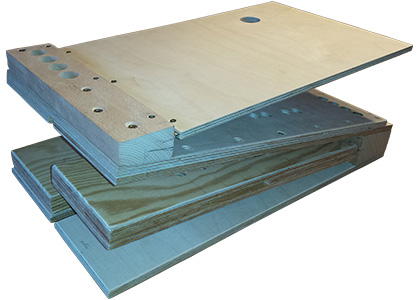

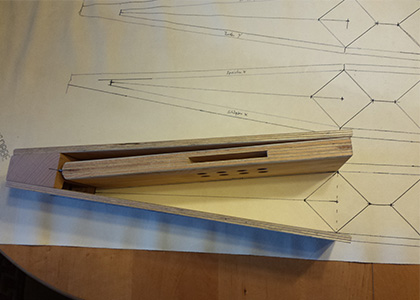

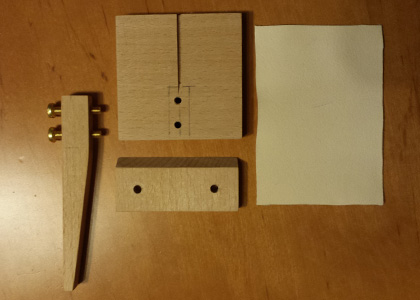

Die auf Maß zugeschnittenen Buchenholz Lagerböcke mit den jeweiligen 10 Grad Schrägungen. (Die Arbeit hat ein supernetter Tischlermeister für mich übernommen.)

Das größere Lagerbockteil wird noch nach der Bearbeitung in zwei Teile gesägt und ergibt dann die Lagerböcke für die zwei Schöpfbälge.

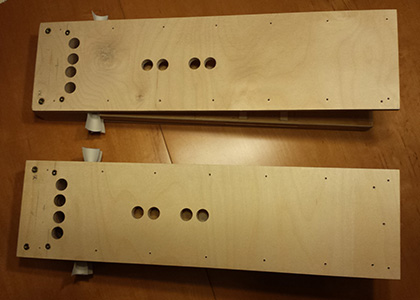

Die Schöpferplatten sind zusammengeleimt.

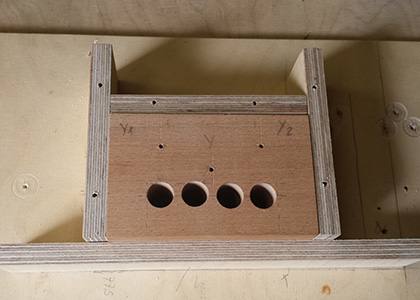

Im Bild oben, die drei enzelnen Platten einer Schöpferplatte.

Im Bild unten, die beiden fertig verklebten Schöpferplatten.

Beim Kleben hatte ich zuerst ein kleines Problem. Da ich noch nie so "großflächig" verklebt hatte, hatte ich zu viel Pona... aufgetragen. Beim Zusammenpressen mit den Schraubzwingen verschoben sich dann die Platten. Ich habe das dann doch noch gerichtet bekommen.

Beim Zusammenkleben der zweiten Schöpferplatte habe ich dann von vornherein weniger Pona... aufgetragen. Die Platten verschoben sich dann nicht.

Also obacht geben, mit der Menge des aufgetragenen Klebers.

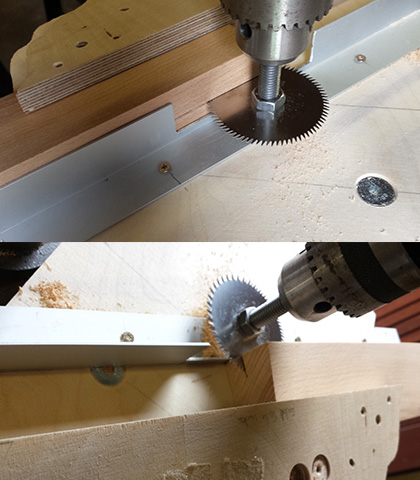

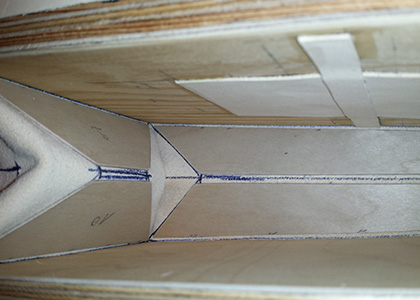

Das Einsägen der Schlitze

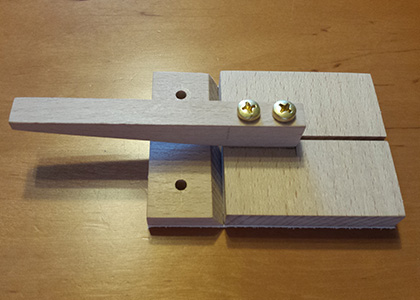

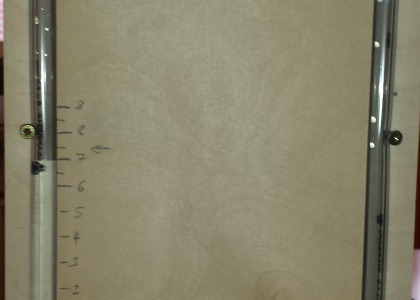

Zum Einsägen der Schlitze habe ich mir einen Anschlag gebaut.

Das Sägeblatt lief mit relativ kleiner Dehzahl und die Sägetiefe wurde mit jedem Sägedurchlauf vergrößert, bis die Einschnitttiefe von 13mm erreicht war.

Ich habe ein Kreissägeblatt von Prox... 50 x 0,5 x 10mm 80 Z verwendet.

Dadurch erhält der Schlitz eine Breite, in die das Klavierband, zusammen mit einem abgeknicktem Stück Papier, stramm hineinpasst.

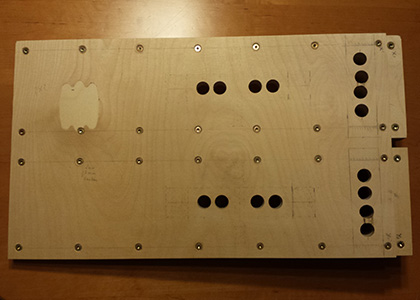

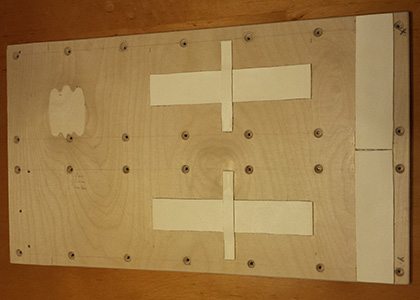

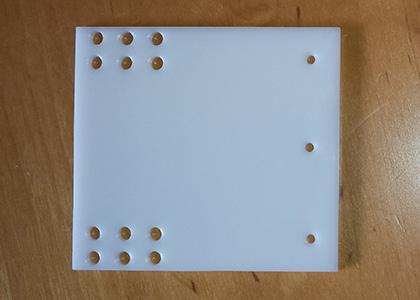

Der Schöpdbalgboden.

Die rechten, senkrechten Bohrungen sind mir ein wenig "verlaufen".

Das lag an den Problemen beim Einspannen, vor dem Bohren.

An den Skizzierten Lederpositionen kann man aber gut erkennen, das die Luftlöcher trotzdem gut abgedeckt werden. Somit ist die Ventilfunktion gegeben.

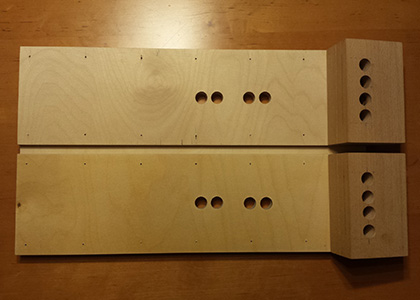

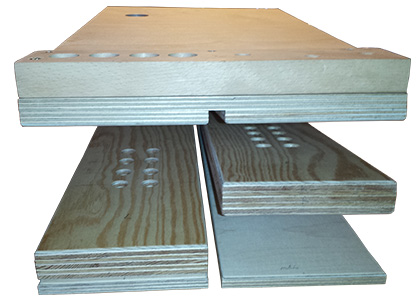

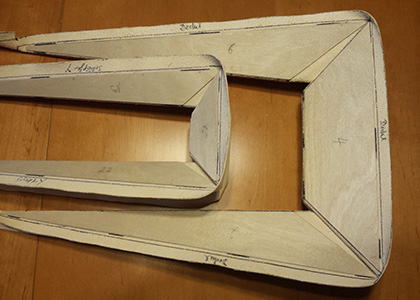

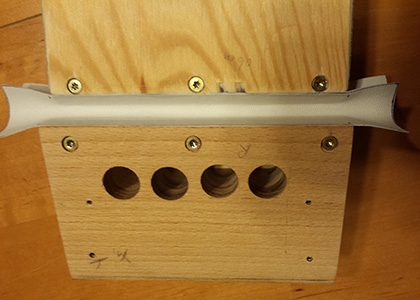

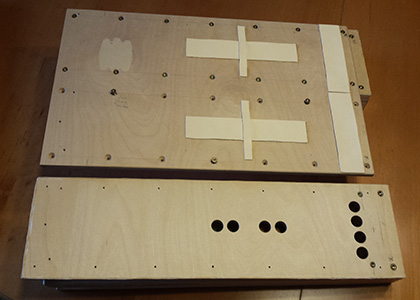

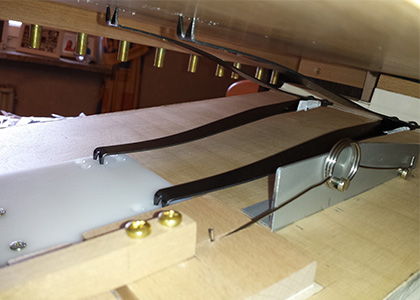

Die beiden Schöpfbalgdeckel mit den Lagerböcken. Aufgeschraubt auf dem Lagerboden. Es fehlen an den beiden Lagerböcken noch die Ausfräsungen.

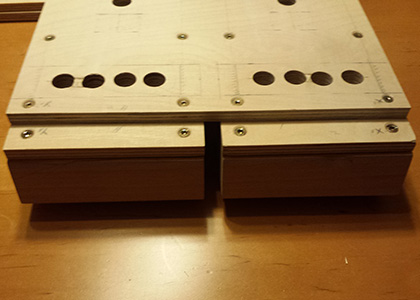

Detailansicht mit den beiden Lagerböcken der Schöpferbälge, den Schöpferbalgdeckeln, sowie obenauf der Magazinbalgboden.

Ich habe die Lagerböcke, wie in der Baubeschraibung, mit zwei Schrauben (4x35mm) an die Schöpfbalgdeckel geschraubt. Allerdings habe ich im Bereich unterhalb des Lagerbalgbodens (daher hier nicht sichtbar), die Deckel nochmals mit zwei 3,5x20mm Schrauben versehen.

Der Balg nun mit dem Lagerbock des Speicherbalgs sowie den Bodenplatten der Schöpfbälge.

Der Lagerbock für den Speicherbalg, nun bereits mit den 20mm Bohrungen.

Die Bemaßungen sind in der Baubeschreibung nicht verzeichnet.

Weder für die Befestigungsschrauben des Lagerbockes, noch für die 20mm Bohrungen.

Die Maße für die 20mm Bohrungen wurden durch einsetzen des Balges in das Gehäuse und einlegen der Bodenplatte ermittelt.

Eigentlich sollte der Lagerbock auf der nicht durchbohrten Seite, mit nur zwei Schrauben befestigt werden. Leider ist die ganz rechte Bohrung verrutscht, so dass der Lagerbock ca. 1mm überstand. Meine Lösung bestand darin, die Bohrung etwas zu vergrößern. (Abschleifen kam nicht in Frage!) Damit die Position des Lagerbockes genau gehalten wird, musste ich eine zusätzliche Schraube vorsehen. Denn durch das aufgebohrte Schraubenloch konnte der Lagerbock etwas verschoben werden.

Jetzt verschiebt sich der Lagerbock nicht mehr, wenn die Befestigungslöcher auf der Seite, der 20mm Bohrungen, gesetzt werden.

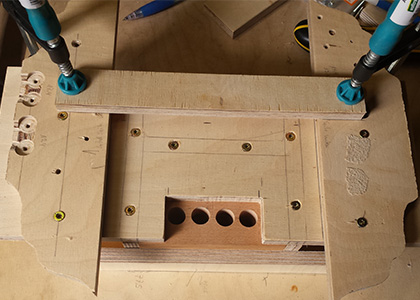

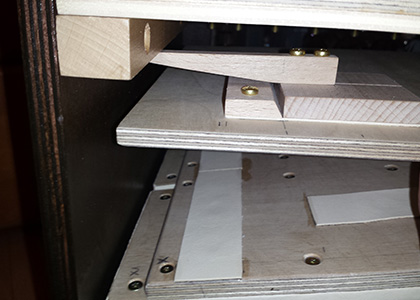

Die folgenden vier Bilder beschreiben die Einspannvorrichtung zum Ausfräsen der Schöpfbalglagerböcke.

Hier liegt unten schon das 10 Grad Gegenstück, damit der Lagerbock waagerecht liegt. Die sichtbaren Fräsungen stammen von den 20mm Bohrungen.

Der eingelegte Lagerbock.

Die obere Halteplatte. Es hätten bestimmt auch drei Schrauben zum Befestigen genügt.

Aber sicher ist sicher.

Links und rechts sind die Anschläge für die Oberfräse. Den hinteren Anschlag habe ich dann doch nur mit Schraubzwingen fixiert.

Nach der Fräsung mit der Oberfräse. Ich habe den 10mm Fräser benutzt, der auch für die Kondukte der Bodenplatte zum Einsatz kam.

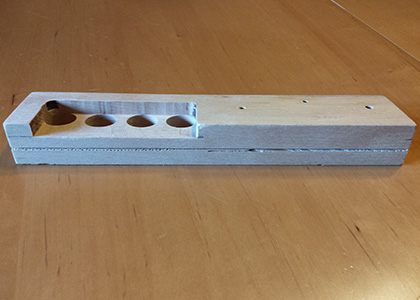

Die fertig ausgefrästen Schöpfbalglagerböcke.

Die Bohrungen sind, wie man sieht, nicht hunderprozentig mittig. Das hat für den Lufttransport keine Bedeutung.

Der fertig ausgefräste Speicherbalglagerbock.

Die Höhe der Fräsung beträgt 10mm.

Die Fräsung erfolgte, wie bei den Schöpfbalglagerböcken in einer Fräsaufnahme für den Bock.

Für die Scharniere der Schöpf- und Speicherbälge habe ich Klavierband aus Edelstahl verwendet. Der Metalldraht, der die beiden Scharnierteile zusammenhält war nicht verschweisst.

Es wäre also möglich, dass der Draht durch die Schöpfbewegungen sich zu einer Seite hin, herausbewegt und dann ggf. das Leder durchsticht. Selbst wenn dies passieren würde, wäre der Balg ja immer noch dicht, aber, wenn man das verhindern kann!!! Um dies zu verhindern, habe ich die Enden mit einem Hammer leicht angeschlagen. Vor dem Anschlagen habe ich den Dreht auf der einen Seite ein kurzes Stück herausgezogen und um ca. 2mm gekürzt. Danach wieder eingeschoben und vermittelt.

Der fertige Schöpfbalg.

Ein Hinweis zu befestigen der Scharniere: Für die Scharniere, die Befestigungslöcher (2mm) in den Böcken vorbohren. Dann das Scharnier einlegen und nur mit dem Bohrer kurz "ankörnen". Die Scharniere dann herausnehmen und die Löcher in den Scharnieren (3mm) aufbohren.

Übrigens kann man unter Zurhilfenahme der Einspannvorrichtung zum Fräsen, die Löcher leicht in Waage bohren!

Wenn man die Befestigungslöcher der Scharniere, zusammen mit den Lagerböcken in einem Durchgang bohrt, dann würden die Bohrgrate der Löcher in den Scharnieren, die Scharniere in den Böcken festsetzen. Ist mir beim ersten Scharnier passiert. Dann hat man arge Probleme, das Scharnier wieder aus dem Lagerbock herauszubekommen. Die Löcher in den Scharnieren muste ich auf 3mm aufbohren, da ich 3mm Schrauben benutzt habe. Die Schrauben durch die 2mm Bohrungen zu zwängen wäre nicht ziehlführend.

Den Speicherbalkdeckel habe ich mit 3x12mm Schrauben befestigt, die nach innen hineinstehenden Schraubenspitzen wurden dann einfach mit einer Feile abgefeilt.

Die Scharniere habe ich mit einem, um den Scharnierschenkel gelegten Stück Papier, eingeschoben und verschraubt. Bei mir sitzen die Scharniere damit spielfrei in den Lagerböcken.

Der Schöpfbalg von "vorne" betrachtet.

(Schöpfbalg Rohbau fertiggestellt ca. Ende Dezember 2016. Es fehlen in den Schöpferplatten noch die Bohrungen für die 6mm Bügel)

Nun fehlt "nur" noch das Beledern. Zum Üben sollte man erstmal das Anzeichnen mit einer Wachstuchtischdecke üben. Ich habe es so weit getrieben, dass ich sogar die Verstärkungen aufgeklebt hatte, allerdings aus dicker Pappe.

Das Balgleder habe ich von www.leder-schmidt.com in Berlin bezogen.

Supernette telefonische Beratung und ein unproblematischer Zusand von Musterstücken.

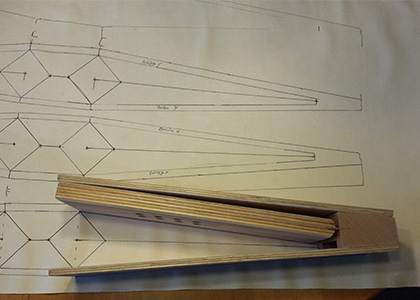

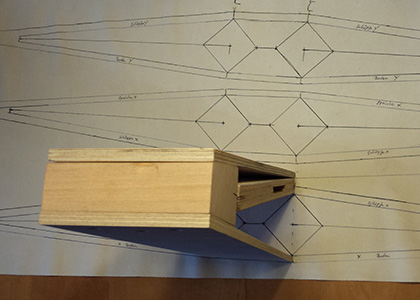

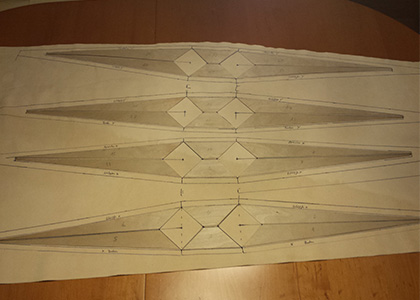

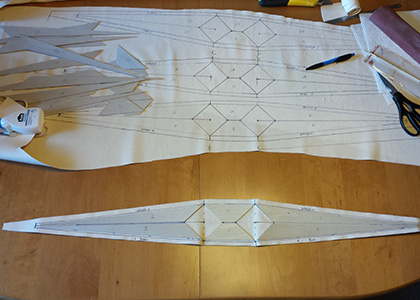

Die Belederung beginnt mit dem Aufzeichnen der Balgabmessungen.

Hierfür wird der Balg nacheinander in den drei Positionen abgewickelt.

Ersichtlich in diesem und den folgenden zwei Bildern.

Auf dem Bild sind schon die Abzeichnungen beider Bälge zu erkennen.

Ich habe nur für die Fotos den Balg erneut aufgelegt. Das originale Anzeichnen sieht man noch ganz oben im Bild. Die unteren wurden nach dem Abzeichnen vervollstädigt. Das Prinzip ist bei Höffle auf Seite 26 dargestellt.

Nach dem Abzeichnen der rechten Seite, wird der Balg aufrecht gestellt und abgezeichnet.

Nach der aufrechten Abzeichnung erfolgt das Kippen auf die linke Seite.

Wenn der untere Schöpferraum abgezeichnet wurde, wird die Schöpferplatte nach unten geklappt und der Vorgang des Abzeichnens wird mit dem oberen Schöpferraum wiederholt.

Somit ergeben sich insgesamt 4 Abzeichnungen der Schöpferräume.

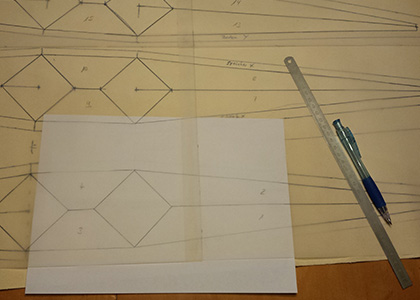

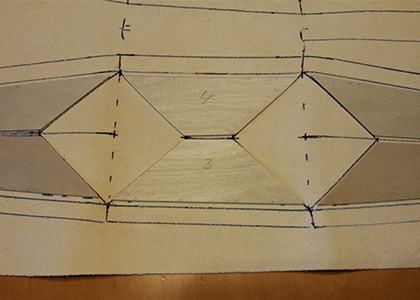

Ich habe das erstellen der Verstärkungen aus 1mm Flugzeugsperrholz etwas kompliziert bewerkstelligt. Zuerst habe ich einige Seiten Pergamentpapier zusammengeklebt, damit alle Abzeichnungen abgepaust werden können.

Damit man das hier auf dem Bild besser sehen kann, habe ich ein Blatt Papier zwischen Leder und Pergamentpapier gelegt.

Danach wurden das Pergamentpapier in mehreren, passenden Teilen, auf dünne Pappe geklebt. Ich habe mich für diesen Zwischenschritt entschieden, da sich, wenn ich nur das ausgeschnittene Pergamentpapier als Schablone verwenden würde, ggf. die dünnen Spitzen beim Anzeichnen schräge verschieben könnten.

Hier nun die ausgeschnittenen Pappschablonen und die Übertragenen Umrisse auf dem 1mm Flugzeugsperrholz.

Etwas aufwendig, dafür aber genau.

Da die Teile sich eigentlich wiederholen, würden zwei Schablonen genügen. Ich habe jedoch für jedes Teil eine Schablone erstellt.

Zusätzlich wurde jedes Teil nummeriert. Auf dem Leder sind die Positionen der Verstärkungen auch nummeriert.

Ich habe 3mm Abstände zu den Rändern und 2mm nach innen vorgesehen.

Da in der Mitte die Verstärkungen einklappen, bräuchte man eigentlich keinen Abstand zwischen den Verstärkungen. Durch die 2mm Abstand hat man jedoch etwas Luft, falls Verspannungen beim Betätigen des Balges auftreten.

Die ausgeschnittenen Verstärkungen nur aufgelegt auf das Leder, noch nicht verklebt.

Und im Detail.

Die Bügel zum Betätigen der Schöpfbalgplatten sind nun auch endlich gebogen.

Sie sind nicht gleich breit geworden. Aber das macht ja nichts, die Löcher werden ja entsprechend der jeweiligen Bügelbreiten gebohrt.

Ich habe übrigens entgegen der Baubeschreibung mit 6mm aufgebohrt.

Bei einem Test, saß der Bügel selbst mit 6mm noch sehr fest. Der Bügel ließ sich dabei nicht mehr von Hand rausziehen.

Nachtrag: die Bügel wurden vor dem Einschlagen noch ein wenig bearbeitet. Näheres siehe weiter unten!

Eine Balglederseite fertig mit den Verstärkungen beklebt und ausgeschnitten.

Übrigens habe ich jeweils zum dünnen Ende hin, die Flugzeugsperrholzer um ca 1 cm gekürzt.

Hier schon mal Testweise in position gebracht.

Und die Draufsicht auf die Stirnseite.

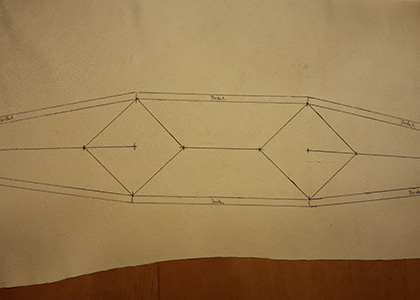

Die Abzeichnung des Speichebalges

Die fertigen Leder von Schöpfbalg und Speicherbalg mal ineinandergesetzt.

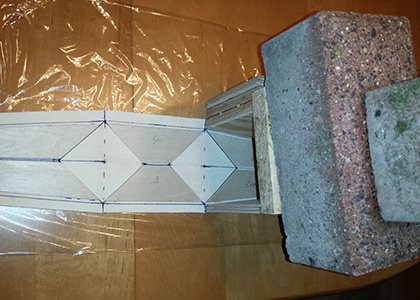

Meine Methode der Klebung der Ventilleder.

Anstatt die Klebungen mit Schraubzwingen zusammenzupressen, habe ich mich entschlossen, den Pressdruck mit Rechteckpflastersteinen zu erzeugen.

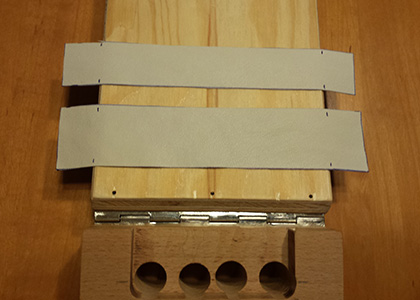

Hier werden gerade die zwei dünnen Haltestreifen geklebt. Auf dem Ventil und den Haltestreifen selbst, liegen die zwei mittleren Hölzer, jedoch ohne Anpressdruck. Sie halten die dünnen Lederstreifen direkt auf den Ventilen.

Die beiden äußeren Hölzer pressen die dünen Lederstreifen auf die Klebeflächen drückend, auf das Schöpferholz. Mit den Pflastersteinen kann man den Anpressdruck gut varieren.

Die beiden Lederstreifen, die ober- und unterhalb des Scharnieres eingeklebt werden. Ich habe hier, für meine Schöpferplatten 2,4cm und 3,25cm breite Streifen genutzt. Die Streifen stehen auf beiden Seiten jeweils 2cm über.

Ich habe für die Streifen nicht das Balgleder, sondern das Ventilleder genommen. Dadurch trägt das Leder später an der Seite weniger auf.

Hinweis: Für die Ventile der Schöpferplatten und dem Speicherbalgboden habe ich nätürlich das dickere Balgleder verwendet.

Die Streifen eingeklebt.

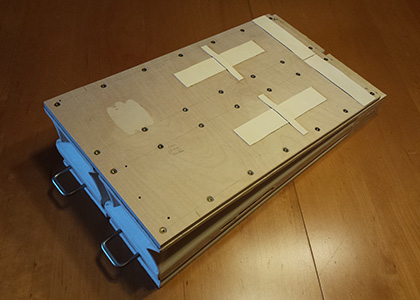

Beide Schöpfbälge fertig zusammengeschraubt, vor dem Beledern.

Ein Schöpferbalgventil.

Ich habe die Ventile nicht zusätzlich getackert.

Die Leder über dem Scharnier.

Die Leder über dem Scharnier verklebt. Die 2 cm Überstand waren fast ein wenig zu viel. Ich habe noch ein wenig abgeschnitten.

Aufkleben der ersten Längsseite des Balges auf das Leder. Ich habe für mich folgende Vorgehensweise gewählt:

Leder auf den Tisch gelegt, Leder und Holz mit Pona... eingetrichen. Dann den Schöpferbalg auf das liegende Leder aufgelegt.

Durch diese Vorgehensweise hatte ich für mich eine sehr genaue Positionierung der ersten Lederfläche bewerkstelligt.

Wie man mit der ersten Klebung umgeht, muss jeder für sich selbst entscheiden.

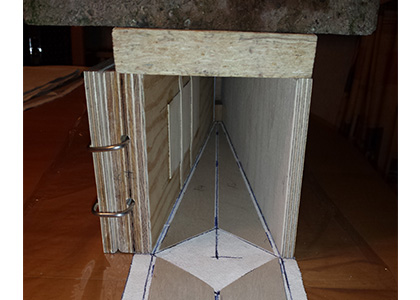

Auch im Bild: Meine Anpressdruck Steine.

Die Steine pressen übrigens mit einer schräg zugeschnittenen OSB Platte auf den Balg.

Hier sieht man noch mal die OSB Platte die für eine gleichmäßige Verteilung des Anpressdruckes sorgt. Auch sind links noch die beiden Metallbügel zu sehen, mit denen die Schöpferplatte am Schöpferdeckel fixiert wurde.

Zwischendurch noch mal ein Bild vom Speicherbalgboden, mit den aufgeklebten Ventilen.

Ich habe die äußeren Ventile bis zur Mitte geklebt. Jedoch nicht als ganzen Streifen, um ein mögliches Verziehen des Leders beim Kleben zu verhindern. Was bei der Länge ggf. auftreten könnte.

Das Aufkleben der Stinseiten.

Der Balg wurde mit dem 10 Grad Keil in eine Spannbank eingespannt.

Zusätzlich noch vorne abgestützt und ordentlich beschwert.

Die letzte, dritte Seite vor dem Kleben.

Innenansicht, ein wenig eingefaltet.

Hier kann man gut sehen, dass die Version der Verstärkungen, wie sie Walther Höffle in der Baubeschreibung angibt, (die quadratischen Freiflächen in den Mitten) keine zusätzlichen Verspannungen erzeugen.

Übrigens wurde die Innenseitigen Oberflächen nicht lackiert.

Diese kleinen Dreiecke habe ich noch mit Leder beklebt. Auch die Stirnseite, rechts, wurde noch beklebt.

Der gesamte Balg wird von mir mit Leder beklebt. Der Balg wurde von mir nur verschraubt, es wurden keine Holzteile zusätzlich verklebt.

Dadurch bleibt der Balg, zwar mit viel Aufwand, noch wieder auseinanderbaubar.

Das Dreieck hätte ich beim Anzeichnen gleich mit stehen lassen können. Ich wollte aber, das die Balgleder beim Kleben, gleichmäßig in einer Flucht laufen.

Leider erschienen mir die eingeschlagenen U Bügel mit den 6mm Bohrungen dann doch zu Locker. Und einkleben wollte ich die Bügel auch nicht.

Daher die Idee, zum einen, die Bügel ein wenig aufzubiegen, also eine leichte V Stellung des Bügels und zusätzlich haben die Bügel Körnungen erhalten.

Damit sitzen die Bügel jetzt superfest. Mann könnte sie somit wieder entfernen.

Die Bügel haben mehr Körnungen erhalten, als im Bild zu sehen ist. Der abgebildete Bügel ist nur ein Testbügel.

Der erste Schöpfer ist schon mit der Speicherbodenplatte verschraubt, der Zweite folgt zugleich. :)

Die beiden Schöpferbälge nun fertig verschraubt mit dem Speicherbalgboden.

Von der Stirnseite aus gesehen.

Zwischen der untersten und obersten Position der U Bügel liegen ca. 7cm.

Also noch ein wenig Luft, damit das Leder und die Fluzeugsperrholzverstärkungen nicht jedes mal extrem zusammengepresst werden.

Die Hublänge beträgt ja 6cm. Somit sind nach oben und unten noch je ca. 0,5 cm Platz.

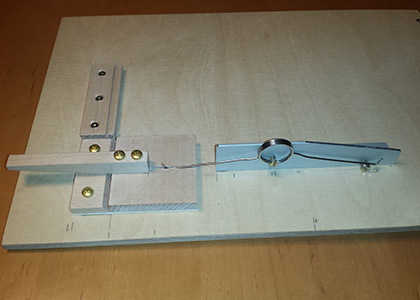

Die Einzelteile des Balgüberdruckventiles

Das Balgventil zusammengebaut.

Überprüfung der Funktion, bezüglich der Position des Ventilhebels.

Gemäß Anleitung soll der Speicherbalg waagerecht stehen und bei weiterer Befüllung das Ventil öffnen. Dies ist derzeit so gegeben.

Ob im Betrieb ggf. noch etwas geändert werden muss, wird sich dann zeigen.

Jetzt fehlt noch die Befestigung für die Ventilfeder. Danach kann dann der Speicherbalg beledert werden.

Die Befestigung der Andruckfeder wurde anders, als in der Baubeschreibung gelöst.

Da ich nicht weiß, mit welcher Kraft die Feder auf die Ventilplatte drücken muss, habe ich die "Lagerung" der Feder in der Mitte des Aluwinkels mit einer M4 Schraube vorgenommen. Ein wenig kann die Federkraft noch, durch versetzen der Schraube nach unten, erhöht werden. Dieses Gewindeloch ist hier auf dem Bild, noch nicht vorhanden. Die Schraube ganz rechs soll den rechten Schenkel nur auf gleiche Höhe wie den Linken Schenkel bringen.

Die Schenkelfeder wurde bei Laukhuff Art.Nr. 182823 gekauft.

Neuer Hinweis nach Einbau und Test des Balges: Die Feder von Laukhuff ist vollkommen ausreichend!

Im Hintergrund links, sieht man die Platte, in deren Schlitz, die Krallen der Balgfedern einfassen. Ob das mittige Plazieren der Balgfedern, die richtige Lösung ist, weiß ich nicht. Mir ist jedoch wichtig, das der Druck der Balgferdern gleichmäßig auf die Platte gelangt. Die Federn sollten nicht mittig und außen sitzen.

Der Balg ist fertiggestellt! (Anfang März 2017)

Seitenansicht

Vorderansicht

Rückansicht

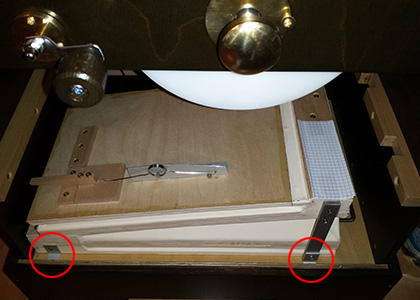

Der Balg, eingebaut im Gehäuse. Ich habe den Balg mit vier Winkeln, auf jeder Seite zwei, an der Bodenplatte festgeschraubt (siehe rote Kreise).

Der Winkel in der Spitze wurde direkt an den Balg geschraubt. Der andere Winkel wurde an der Balgabstützung befestigt.

Die Luftaustrittsöffnungen habe ich sicherheitshalber abgeklebt. Alles, was dort hinein fällt, bekomme ich nicht mehr heraus.

Ganz waagerecht stand der Speicherbalgdeckel doch nicht.

Darum wurde aus der Tragerleiste für die Grundplatte ein 5mm Auschnitt geschnitten.

Hinweis: Nach dem Zusammenbau stellete sich heraus, dass ich schlauerweise genau im Bereich der Aussparung ein Loch in die Bodenplatte gebort hatte, mit der die Bodenplatte befestigt werden sollte.

Das Verbindungsstück zwischen Balg und Grundplatte.

Ich habe es, entgegen der Baugeschreibung, aus einem Stück gefertigt.

Das fand ich vom Bauaufwand her, einfacher.

Die Buchenholzleiste wurde auf Dicke gehobelt. Dann in den inneren vier Ecken mit 10mm aufgebohrt, sowie anschliessend mit der Stichsäge aufgesägt.

Die Senkungen wurden so tief ausgeführt, das die Senkkopfschrauben plan abschließen.

Das Verbindungstück aufgeschraubt. Die Schrauben fassen im Balg nur ca. 6mm tief ein. Mehr wird nicht benötigt, da das Verbindungsstück durch das Dichtungsband sowieso eingeklemmt wird.

Der Übergang zum Balg wurde noch zur Abdichtung mit Leder beklebt. (Dieses Bild wurde vor dem Bekleben aufgenommen.)

Die Schaumstoffdichtung zwischen dem Balg und der Grundplatte.

Ich habe einen Tür / Fensterdichtstreifen von 3... verwendet.

Die Balgfeder

Eine der beiden Balgfedern. In der Mitte ist der Ring zum Einsetzen der Balgfeder zu sehen. Es handelt sich um eine aufgesägte 3/4 Zoll Muffe. Die Balgfeder passt perfekt in die Muffe. Aus einer Muffe kann man somit zwei Ein- und Ausbauhilfen erstellen. Eine Ganze Muffe geht auch. Durch die Länge der Muffe, ist die aber sehr schwer von der Feder zu ziehen, wenn die Feder eingesetzt wird. Die Balgfedern nie ohne Einsetzhilfe einsetzen. Auch wenn die Balgfedern nicht so aussehen, sie entwickeln eine enorme Kraft.

Zum Einbauen, den 3/4 Zoll Muffenring so weit nach links schieben, das die Feder vom Muffenring vor dem Auseinanderdrücken gesichert wird. Dann den kleinen Sicherungsring entfernen. Die Balgfeder an die Position setzen und den Muffenring vorsichtig Stück für Stück nach hinten herunterziehen.

Zum Ausbauen der Balgfeder in umgekehrter Reihenfolge verfahren.

Die neue Positionsplatte der Balgfedern.

Da ich einen Winddruck von ca. 170mm hatte, mussten die Balgfedern weiter nach hinten positioniert werden. Anstatt eine neue Plate aush Buchenholz zu ferigen, habe ich ein Stück 3mm POM Platte genommen.

Die ungefähre Position der Bohrungen habe ich vorher in der Drehorgel ermittelt.

Die Balgfedern Krallen sich eigentlich gut in das Holz ein. Um aber auf Nummer Sicher zu gehen, habe ich diese Halteplatte gabaut. Durch die drei Positionen sind die Federn noch immer variierbar.

Die fertig eingesetzten Balgfedern.

Die Winddruckmessung

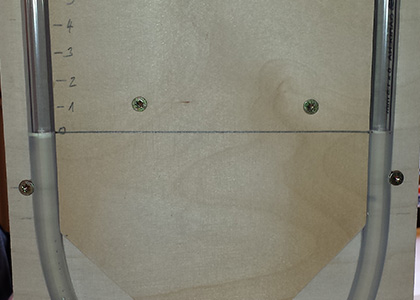

Der Winddruck wurde, wie in der Baubeschreibung, mit einem 8mm Schlauch gemessen.

Hier, das eingefüllte Wasser auf der NULL Position.

Hier der erreichte Winddruck: 7,00cm. Das entspricht dann einer Wassersäule von 14,00cm (7,00 x 2 = 14,00)

Laut Baubeschreibung sollen wir eine Wassersäule von 150mm erreichen.

Da der Wert vor dem Umsetzen der Balgfederposition 165mm war, ist 140mm ein akzeptabler Wert. Zumal die Drehorgel dann etwas leiser spielen wird.